选择合适的系统

- 确定需求:明确工厂的规模、业务范围、生产流程以及未来规划等,列出所需模具管理系统的功能清单,如生产计划调度、设计数据管理、实时监控等,确保系统能满足当前及未来的业务需求。

- 评估供应商:考察供应商的技术实力、行业经验、客户口碑等,选择有成功案例和良好信誉的供应商,如方天软件、凯模、模具大师等,其在模具管理系统领域有丰富的经验和成熟的产品。

- 考虑集成性 :确保所选系统能与工厂现有的其他信息系统,如 ERP、MES、CAD/CAM 等进行无缝集成,实现数据共享和业务流程的协同,避免信息孤岛。

构建系统架构

- 服务器部署 :根据工厂的实际情况和数据量大小,选择合适的服务器部署方式。对于小型模具工厂,可采用云端服务器,降低硬件成本和维护工作量;对于大规模工厂或对数据安全要求较高的企业,可选择本地部署服务器或混合部署方式,将核心数据存储在本地,同时利用云端进行数据备份和部分业务的扩展。

- 网络架构 :构建稳定、高速的内部网络,确保各个车间、部门之间能够实时、准确地传输数据。同时,考虑网络的安全性,采用防火墙、加密等技术,防止数据泄露和外部攻击。

- 前端展示 :开发直观、易用的用户界面,方便管理人员和操作人员使用。可采用 Web 端和移动端相结合的方式,让管理人员随时随地通过手机或平板电脑查看生产进度、模具状态等信息,及时做出决策。

管理模具全生命周期

- 设计阶段 :与 CAD 等设计软件集成,实现设计数据的实时更新和共享,自动生成 BOM 表,减少人工录入错误。同时,对设计变更进行严格管控,变更时自动通知相关人员处理,确保设计数据的一致性。

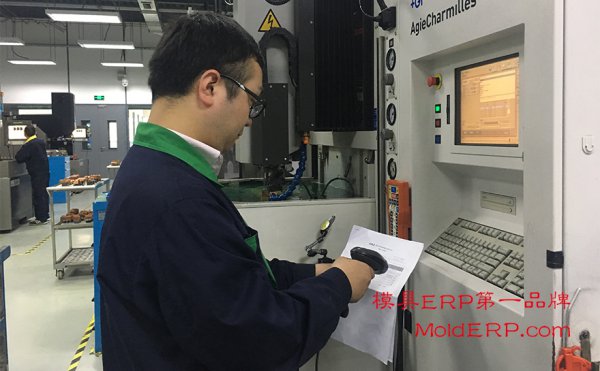

- 生产阶段 :实时监控模具的加工进度、设备状态、工艺参数等,通过智能排产功能,根据订单需求和生产资源自动安排生产计划,提高生产效率和设备利用率。采用条码扫描、RFID 芯片等技术,对模具零件进行标识和跟踪,实现生产过程的可追溯性。

- 使用阶段 :建立模具的履历档案,记录模具的使用时间、维修保养情况、生产的产品数量等信息,以便制定合理的维修保养计划,延长模具使用寿命,降低生产成本。通过物联网技术,实时采集模具在生产现场的运行数据,如温度、压力、速度等,利用大数据分析和 AI 技术对数据进行分析,预测模具可能出现的故障,提前采取措施进行预防维修,减少停机时间。

- 报废阶段 :对模具的报废申请进行严格审批,评估模具的残值和回收价值,安排合理的报废处理方式,如回收利用、出售或销毁等,确保模具资产的合理处置。

数据管理与决策支持

- 数据收集与整合 :建立统一的数据平台,将模具生产、使用、维护等各个环节的数据进行收集和整合,确保数据的完整性、准确性和一致性。利用数据采集终端、传感器等设备,实时采集生产现场的数据,并将其传输到数据中心进行存储和处理。

- 数据分析与挖掘 :运用数据分析工具和技术,对收集到的数据进行深入挖掘和分析,提取有价值的信息,如生产效率分析、质量数据分析、成本分析等,为决策提供依据。通过数据可视化技术,将分析结果以直观的图表、报表等形式展示给管理人员,帮助他们快速了解生产状况和问题所在,做出科学的决策。

- 决策支持系统 :建立决策支持系统,根据预设的规则和模型,对生产过程中的各种问题进行自动分析和判断,为管理人员提供决策建议,如生产计划调整、模具维修方案选择等,提高决策的科学性和及时性。

安全与权限管理

- 数据安全保障 :采取多种数据安全措施,如数据加密、备份与恢复、访问控制等,确保模具数据的安全性和保密性。定期对数据进行备份,并将备份数据存储在异地服务器或云端,以防数据丢失或损坏。

- 用户权限管理 :建立完善的用户权限管理体系,根据不同的岗位和角色,为用户提供高效的数据访问和操作权限,确保数据的安全性和完整性。只有经过授权的人员才能访问和修改敏感数据,避免数据泄露和误操作。

- 系统安全管理 :加强系统的安全管理,定期对系统进行漏洞扫描和修复,防止黑客攻击和恶意软件入侵。同时,制定系统的安全管理制度和应急预案,确保在发生安全事件时能够及时采取措施进行应对。

培训与持续改进

- 员工培训 :组织员工进行模具管理系统的培训,确保他们熟悉系统的操作流程和功能,能够熟练运用系统进行工作。培训内容包括系统的使用方法、数据分析技巧、故障处理等方面,提高员工的业务水平和工作效率。

- 持续改进 :建立系统的评估和反馈机制,定期对模具管理系统进行全面评估,收集用户的反馈意见和建议,根据评估结果和用户需求,对系统进行持续改进和优化,确保系统能够不断适应模具工厂的发展需求。